Ved at øge den industrielle effektivitet spiller traverskraner en uundværlig rolle i tunge løft og materialehåndtering. Et nøgleproblem, man ofte støder på under drift, er skinnebid – overdreven slitage af kranhjulene mod kranskinnesporet. Dette fører ikke kun til øgede vedligeholdelsesomkostninger for brokranen, men udgør også betydelige drifts- og sikkerhedsrisici. At forstå kompleksiteten af skinnebid, herunder dets forekomst og potentielle farer, er afgørende for at bevare integriteten og ydeevnen af disse vitale maskiner.

Overheadkran Hjulskinne Bidefarer

Reduceret levetid for kranhjul

Typisk fremstillet af støbt stål og gennemgår processer som bratkøling, har kranhjul generelt en levetid på over 10 år. Imidlertid reducerer skinnebidning denne levetid betydeligt, hvilket påvirker produktionssikkerheden og effektiviteten negativt.

Slitage af kranskinner

Skinnebidning, der involverer stiv kontakt mellem kranhjul og kranskinner, forstærker sliddet på skinnerne. Efterhånden som sliddet øges, kompromitteres stabiliteten af kranvognen og hele kransystemet, hvilket påvirker sikkerheden. Udskiftning af udtjente kranskinner kræver betydelig arbejdskraft, ressourcer og økonomiske investeringer, hvilket forårsager store forstyrrelser i sikker produktion.

Skader på elektrisk udstyr

Den ujævne bevægelse forårsaget af skinnebid kan påvirke elektriske kontaktpunkter, hvilket fører til dårlige forbindelser. Hyppige unormale bevægelser kan strække eller komprimere elektriske kabler, accelerere slid og potentielt forårsage kabelbrud. Langvarig skinnegnavning kan også forstærke vibrationer i traverskranen, hvilket påvirker stabiliteten af elektriske komponenter og fører til potentielle skader over tid.

Indvirkning på anlægsstruktur

Støjen og vibrationerne fra skinnebid kan sammen med de vandrette sidekræfter genereret under krandrift forårsage sideværts afvigelser i kranskinner og vibrationer i udstyr. Dette kan føre til løsnede bolte fastgjort på kranskinnesporet. Unormale vibrationer fra kranen kan også påvirke anlæggets strukturelle integritet og forårsage skade.

Risiko for afsporing

Alvorligt slid på hjul eller skinner kan føre til situationer, hvor kranhjulene kravler op på toppen af skinnerne, hvilket potentielt kan forårsage afsporing og alvorlige sikkerhedshændelser.

Reduceret operationel effektivitet og yderligere økonomiske tab

Skinnebid resulterer i ujævn krandrift, hvilket påvirker arbejdseffektiviteten og øger nedetiden på grund af vedligeholdelse. Hyppig skinnebid øger vedligeholdelsesomkostningerne, hvilket nødvendiggør hyppigere udskiftninger af beskadigede dele som kranhjul og skinner. Driftsforstyrrelser på grund af kranfejl kan føre til projektforsinkelser og medføre yderligere økonomiske tab.

Hvad er Overhead Crane Wheel Rail Biting

Skinnebid i traverskraner refererer til et fænomen, hvor kranvognens hjulflanger under driften af kranens hoved- eller hjælpevogn på skinnerne formodes at opretholde et vist mellemrum fra siderne af skinnerne. Men af forskellige årsager, hvis hjulflangerne kommer i kontakt med siderne af skinnerne, genererer det vandret sidetryk. Dette resulterer i unormalt slid eller beskadigelse af kranhjulene mod skinnerne, en tilstand, der almindeligvis er kendt som skinnebid i EOT-kraner.

Hvordan man identificerer overheadkran, hjulskinnebidning

Slid på kranhjulsflanger

Observation af unormalt slid på kranhjulens flanger er en nøgleindikator for skinnebid. Hvis der er mærkbare grater på den indvendige side af kranhjulenes flanger, der korrelerer direkte med slid, er det et tydeligt tegn på skinnegnav. Under normal drift bør sådant slid eller grater ikke forekomme. Tilstedeværelsen af grater på hjulflangerne påvirker udseendet betydeligt og indikerer slid, hvilket gør det til en vigtig metode til detektion.

Friktionsmærker på kranskinner

Tydelige, polerede friktionsplaner på siderne af kranskinnerne, skarpe kanter på styreskinnerne og hvide, skinnende pletter på oversiden af skinnerne indikerer skinnebid. Da det kan være udfordrende at opdage gnaveskinne i dens tidlige stadier, kan undersøgelse af udseendet af kranskinnesporet hjælpe med at bestemme dens forekomst. Hvis der er ujævne eller unormale løbemærker på skinnesiderne, der adskiller sig fra den almindelige bane for kranhjulene, er det tegn på skinnebid. Inspicering af disse mærker kan afsløre timingen og alvoren af problemet, hvilket hjælper med at løse det.

Afvigelse i bremsning og start

Udover visuel inspektion af hjul og skinner, kan observation af traverskrans adfærd under bremsning og start også identificere skinnebidningsproblemer. Hvis brokranen udviser usædvanlig adfærd under bremsning og start, såsom overdreven modstand, langsom opstartshastighed eller forlænget bremselængde, og disse problemer ofte observeres, kan det indikere tilstedeværelsen af skinnebid. Denne afvigelse kan være et afgørende tegn på, at kranen oplever problemer med sine hjul eller spor.

Ændringer i kranhjul og skinnegap

Ved normal drift skal der opretholdes et specifikt standardmellemrum mellem kranhjulsflangerne og kranskinnerne. En mærkbar stigning eller formindskelse af dette mellemrum kan tyde på skævheder eller ujævnheder i kranskinnesporet eller kranenden. Sådanne uregelmæssige spalteændringer kan påvirke kranens stabilitet og effektivitet, hvilket potentielt kan føre til mere alvorlige problemer med skinnebid.

Kranskævning

Hvis en traverskran viser tegn på skævhed under drift, skyldes det ofte problemer som f.eks. fejljusterede hjul, ujævne kranskinner eller strukturelle problemer i selve kranen. Skævninger påvirker ikke kun kranens driftseffektivitet, men forværrer også slid på hjul og skinner, hvilket øger risikoen for skinnebid. Regelmæssige inspektioner og vedligeholdelse af kranen er nøglen til at forhindre skævheder og sikre korrekt justering og stabilitet.

Støjproblemer

Den gennemborende støj, der produceres under skinnebid, skyldes unormal friktion mellem kranhjulene og kranskinnerne. Denne støj er ikke kun generende, men fungerer også som et tydeligt advarselstegn for gnavende skinner. I alvorlige tilfælde kan skinnebid endda få EOT-kranen til at udvise en hoppebevægelse, kendt som "bestigning af skinnen". Dette kan beskadige kranstrukturen og alvorligt påvirke sikkerheden og præcisionen af operationer. Derfor bør enhver usædvanlig støj give anledning til øjeblikkelig inspektion og korrigerende foranstaltninger.

Analyse af årsager, der fører til skinnebid i overliggende kranhjul

Adskillige faktorer bidrager til skinnebid i traverskraner, såsom kranskinneproblemer, kranhjulproblemer, brorammedeformation, synkroniseringsproblemer i transmissionssystemet og uoverensstemmelser mellem kranhjul og kranskinner.

Jernbanespørgsmål

- Skinnedeformation: Hyppig drift af kranen kan føre til intermitterende tryk og indre vekslende belastninger på skinnerne, hvilket forårsager deformation eller forskydning. Mens traverskraner er designet til at køre i en lige linje, kan virkelige operationer, der involverer lastbærende og vinklede løft, indføre yderligere stress, hvilket øger risikoen for skinnebid. Faktorer som geologisk nedsynkning kan også påvirke fundamentet af kranskinnerne, hvilket fører til deformation. Variationer i ledelsesstile og operatørevner på tværs af forskellige virksomheder kan også påvirke skinnerne negativt.

- Forkert jernbaneinstallation: Overdreven vandret bøjning eller rethedsfejl, der overstiger 2 mm, kan føre til faste segmentbideskinne.

- Problemer med jernbanespor: En for bred sporvidde kan få den udvendige side af hjulflangen til at bide i skinnen, mens en for smal sporvidde kan få den indvendige side til at gøre det.

- Lodret højdeforskel i skinner: En væsentlig lodret højdeforskel mellem to skinner i samme tværsnit kan forårsage skinnebid på både de højere og nederste skinner, hvilket kan skyldes installation, vedligeholdelse eller fundamentsænkning af anlæggets søjler.

- Jernbaneparallelismeforskel: Hvis de to skinner ikke er parallelle og danner en "udadgående otte" eller trompetform, kan det føre til skinnebid.

Problemer med kranhjul

- Produktionsfejl i hjul: Hvis diametrene på de to drivende hjul er forskellige, vil kranen køre med forskellige hastigheder på hver side under samme motorhastighed, hvilket skaber en "cirkeltegning"-effekt og fører til stiv kontakt mellem hjulflangen og skinnen på begge sider, hvilket forårsager skinnebid.

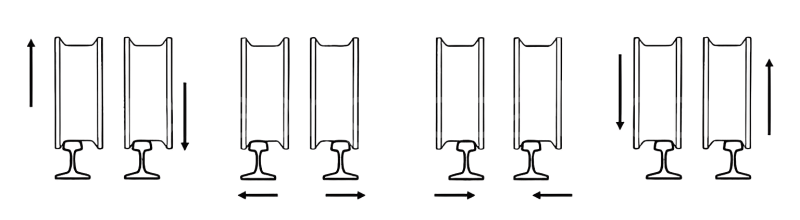

- For stor vandret afvigelse i hjul: Den vandrette afvigelse under hjulmontering bør ikke overstige 1/1000 af hjulets målte længde, og skævretningen af et hjulpar på samme akse bør være modsat for at undgå skinnebid.

- For stor lodret afvigelse i hjul: Hvis hjulets endefladelinje danner en vinkel med lodlinjen, hvilket får hjulet til at være i en vippet tilstand, bør den lodrette afvigelse ikke overstige 1/400. Denne type skinnebid er typisk forbundet med det drivende hjul og ikke det drevne hjul.

- Ulige hjulafstand langs diagonalen: Uoverensstemmelser i ligehed eller ulige afstand langs diagonalen af to hjul på samme spor kan også føre til bideskinne.

Brorammedeformation

Langvarig drift ud over belastningskapaciteten, restspænding i kranens hovedbjælke og andre faktorer kan forårsage deformation i hovedbjælken, endebjælker og kranens ramme, hvilket kan føre til skæve hjul og skinnebid.

Transmissionssystem asynkron

Hvis to motorer i den store bil har forskellige hastigheder, eller en motor er beskadiget, kan det forårsage forskellige lineære hastigheder på hjulene, hvilket fører til, at hele krankroppen skæver og skinner bider. Derudover kan store uoverensstemmelser i transmissionsgabet mellem koblinger eller manglende start af hjulene samtidig også resultere i skinnebid. Ubalancer i gearafstande, løsnede akselnøgler eller andre problemer i kranens drivmekanisme kan yderligere forværre dette problem.

Uoverensstemmelse mellem kranhjul og skinner

Inkompatibilitet mellem kranhjulene og kranskinnerne kan føre til skinnebid. Hvis mellemrummet er for lille, vil hjulflangen komme i kontakt med siden af skinnen, hvilket fører til skinnebid; et for stort mellemrum kan have en lignende effekt. Hvis alle fire hjul ikke er i samme vandrette plan, kan et af drivhjulene blive ophængt eller glide, hvilket får kranen til at skæve under drift. Derudover kan affald på kranskinnesporet forårsage ujævne hjulhastigheder, hvilket bidrager til skinnebid.

Løsninger til problemer med overheadkranhjulskinnebidning

Skinnejustering

Når nye skinner er installeret, skal de gennemgå grundige justeringer, før de tages i brug. Før du begynder justeringsprocessen, skal du sikre dig, at alt nødvendigt værktøj er forberedt, såsom stålmålebånd, niveauinstrumenter, strammere og fine ståltråde.

- Måling af sporviddeafvigelser: Brug et stålmålebånd til at bestemme sporvidden (afstanden) mellem de to skinner. Nøjagtig måling af sporviddeafvigelsen er afgørende for at konstatere, om skinnernes parallelitet opfylder traversenes driftskrav. Hvis sporviddeafvigelsen er for stor, fører det uundgåeligt til skinnegnav i kranen. Præcis og effektiv måling af sporviddeafvigelser, med datanøjagtighed ned til millimeteren, er således afgørende ved skinnebidsinspektioner.

- Kontrol af skinnens rethed og højde: Juster skinnens vandrette rethed ved hjælp af strammere og fine ståltråde, og brug niveauinstrumenter til at kontrollere, om højderne på de to skinner er ensartede. Inspicering og justering af skinnernes rethed og højde er afgørende for at vurdere kvaliteten af skinneinstallationen og deres driftstilstand. Hvis der er væsentlige fejl i skinnens rethed eller elevation, kan det konkluderes, at traverskranen sandsynligvis vil opleve skinnegnav under drift. Derfor er detektion af problemer med skinnens rethed og elevation et vigtigt middel til at diagnosticere skinnebid i brokraner. Ved at undersøge og justere disse aspekter kan problemer med skinnebid forhindres.

- Justering af gamle skinner: Metoden og kravene til justering af gamle skinner svarer til dem for nye skinner, men det er afgørende at foretage en detaljeret inspektion på forhånd. Dette omfatter kontrol for eventuelle revner eller brud i skinnerne, sikring af, at alle bolte og møtrikker er sikre, og inspektion af alle skinnepuder og shims for skader. Når du korrigerer hele skinnen, skal du bruge passende værktøjer og metoder til at måle de to skinners sporvidde, planhed og rethed og registrere eventuelle uoverensstemmelser.

Forkert montering af skinner eller manglende overholdelse af tekniske installationskrav, hvilket fører til afvigelser i skinnespændstolerance og højdeforskelle mellem skinner af samme spændvidde, kan forårsage skinnebid i kranen. Installationsstandarderne for skinner dikterer, at den relative højde af to skinner ikke bør overstige 10 mm, rethedsfejlen bør være inden for 3 mm, sideforskydningen ved samlingerne bør ikke være mere end 1 mm, og den tilladte sporviddefejl bør ikke overstige 15 mm. For at løse jernbaneproblemer bør justeringer primært fokusere på at korrigere højdeforskelle og samtidig justere sporvidden. Almindelige stålplader, valgt ud fra målte fejl og sikrer en glat, jævn overflade, kan bruges som shims. Skinnerne skal være solidt fyldt nedenunder for at forhindre ophæng og sikres med boltede skinneklemmer. Denne metode er enkel, økonomisk og sikrer, at de justerede skinner opfylder de krævede standarder for højdeforskelle.

Inspicering af kranhjul

Inspicér først kranhjulene for revner, slidbaneafskalninger eller fordybninger. Tidlig slitage kan få hjulets slidbane til at kollapse eller blive flad. Slid på hjulflangetykkelsen skal være ≤5%, og slidbaneslid ≤1,5%, uden overfladegruber, for at opfylde brugsstandarderne. Hvis diameterforskellen mellem to drivende hjul overstiger 0,2 mm af deres diameter, eller for drevne hjul overstiger 0,5 mm, skal hjulene bearbejdes igen for at opnå ensartede grunddimensioner. Diameterforskellen mellem drivende og drevne hjul bør ikke overstige 3 mm.

- Måling af diagonaldata for store bilhjul: Vælg et sporsektion med god linearitet, kør kranen ind på dette spor, og brug kaliber til at finde midten af hjulrillerne, og tegn en lige linje i overensstemmelse hermed. Hæng et lod og marker midtpunkterne på sporet direkte under loddet. Gør dette for alle fire hjul for at finde målepunkterne for hjuldiagonalerne. Flyt derefter kranen væk og mål afstanden mellem de diagonale hjulmidterpunkter med et stålmålebånd. Denne afstand er hjulets diagonal. Justeringer bør foretages for hjulspænding, diagonal og positionsforskelle: afvigelsen i hjulspænding og diagonal for den store bil bør ikke overstige +7 mm, og for den lille bil bør ikke overstige +3 mm, med positionsforskel på ikke over 2 mm. Hvis disse værdier ikke opfylder standarderne, skal du justere hjullejeafstandsstykkerne på hver side for at flytte hjulene. Alternativt kan du forstørre bolthullerne i endevognens lejekasser for at justere placeringen.

- Måling af hjuldiameter: Måling af hjuldiameteren er en afgørende inspektionsmetode. Det er vigtigt at tjekke for størrelsesforskelle og slid i hjuldiameteren. Bestemmelse af hjulslid kan afsløre unormalt slid på hjulene. Hvis der er udtalt slid på fælles punkter, indikerer det, at traverskranen har oplevet skinnebid under drift. At analysere positionen af de slidte hjul og den tilsvarende sporsektion kan hjælpe med at identificere placeringen af skinnebidsproblemet, hvilket giver stærk støtte til efterfølgende håndtering.

Udskift slidte hjul parvis for at eliminere virkningerne af diameterforskelle på driften og juster monteringspræcisionen af hjulsamlingen for at reducere fabrikationsfejl. Ved montering af hjul skal den vandrette afvigelse kontrolleres inden for △≤ L/1000 (L er hjulets målte diameter langs den parallelle referencelinje) og lodret afvigelse inden for △≤ H/1000 (H er den målte højde af hjulet i lodret retning).

Inspicering og justering af drivmekanismen:

- En grundig inspektion af drivmekanismen er nødvendig. Hvis der er et betydeligt hul i koblingerne eller gearkassen, er reparationer eller udskiftninger påkrævet.

- Efter installation af drivhjulet på den store bil, skal justeringen af den vandrette akse mellem den integrerede kobling, gearkasse og køremotor kontrolleres og justeres. For at forhindre skift bør positioneringsklodser svejses sikkert til gearkassen.

- Hastigheden af motorer i drivmekanismen bør testes og justeres. Hvis motorernes hastigheder på begge sider forbliver inkonsekvente, tilrådes det at udskifte dem med motorer af samme mærke og model for ensartethed.

- At sikre, at bremserne i begge ender af kranen er koordinerede og helt åbne under drift, uden yderligere friktionsmodstand, kan forhindre forekomsten af ulige bremsemoment og efterfølgende skinnebid under bremsning.

Nucleon's fordel til at forhindre og afhjælpe overheadkraner med skinnebid

Som ekspert inden for kran, forstår jeg, at det er afgørende at vælge en pålidelig kranproducent før køb for at minimere forekomsten af problemer som skinnebid. Hos Nucleon er vi stolte af vores forebyggende og løsningsorienterede tilgang til skinnebidningsproblemet i vores traverskraner og portalkraner, især vores europæiske standardkran.

Innovativt europæisk standardkrandesign:

Vores kraner har et letvægtsdesign med hastighedskontrol med variabel frekvens i hele køretøjer. Dette giver mulighed for trinløs hastighedskontrol af alle kranmekanismer (med et bredt hastighedsområde og et forhold på 1:10). Et sådant system sikrer, at start, bremsning og acceleration/deceleration er jævn og skånsom, hvilket i væsentlig grad reducerer den negative påvirkning af stødbelastninger på kranens hovedlastbærende komponenter. Dette design reducerer effektivt det sidetryk, der udøves på kranvognens hjul på grund af inertibelastninger ved kranvognens start- og stopmomenter, og reducerer derved forekomsten af skinnebid betydeligt.

Strategiske designfunktioner:

Ved design af vores kraner installerer vi vandrette styrehjulsgrupper på den ene side af kranvognens endebjælke. Dette sikrer, at der altid er et sikkert mellemrum mellem kranvognens hjul og sporene, hvilket effektivt forhindrer skinnebid. Disse funktioner kan tilpasses baseret på budget og er ikke obligatoriske. For kraner med en spændvidde på over 40 meter er en korrektionsanordning (mekanisk eller elektrisk) til trolleymekanismen dog afgørende.

Erfarent installationsteam:

Med mere end ti års erfaring i kraninstallation og servicering af mere end 1000 traverser- og portalkranprojekter, justerer vores ingeniører omhyggeligt installationerne i henhold til forholdene på stedet, hvilket væsentligt reducerer sandsynligheden for problemer med skinnebid.

Dedikeret eftersalgssupport:

Skulle der opstå en skinnebid, har Nucleon et professionelt eftersalgsteam klar til at hjælpe. Vi tilbyder fjernvejledning eller løsning på stedet af vores eftersalgsingeniører, hvilket sikrer hurtig og effektiv problemløsning for vores kunder.

Hos Nucleon Crane er vi forpligtet til at levere ikke kun højkvalitetskraner, men også omfattende løsninger til almindelige udfordringer som skinnebidning, hvilket sikrer, at vores kunders drift kører glat og sikkert.

Konklusion

Vedligeholdelsen af traverskraner, især forebyggelse og løsning af skinnebid, involverer adressering af en række faktorer, herunder kranskinnedeformation, kranhjulsfremstilling, installationsfejl, brorammedeformation og synkroniseringsproblemer i transmissionssystemet. Det er vigtigt at lægge vægt på forebyggende foranstaltninger og regelmæssig vedligeholdelse. Tidlig opdagelse og hurtig reparation kan reducere forekomsten af skinnebid betydeligt, hvilket sikrer sikker og effektiv produktion. En omfattende forståelse og systematisk styring af disse faktorer kan effektivt minimere forekomsten af skinnebid og derved sikre sikkerheden og effektiviteten af kranoperationer.

FAQ

1. Hvor ofte skal jeg inspicere min traverskran for sporproblemer?

Regelmæssige inspektioner er afgørende. Det anbefales at inspicere din kran mindst to gange om året eller i henhold til producentens retningslinjer.

2. Hvem skal udføre vedligeholdelsestjek for problemer med jernbanebid?

Kvalificeret vedligeholdelsespersonale eller kranserviceteknikere bør udføre disse kontroller for at sikre nøjagtighed og sikkerhed.

3. Er der behov for specialuddannelse til vedligeholdelsesteams, der håndterer hjulskinnebid?

Ja, vedligeholdelsesteams bør trænes i krandrift, diagnosticering af almindelige problemer som skinnebid og sikkerhedsprotokoller.