産業効率の向上において、天井クレーンは重量物の持ち上げや資材の取り扱いに欠かせない役割を果たしています。しかし、運転中に頻繁に発生する重要な問題は、レールの噛み込み、つまりクレーンのレール トラックに対するクレーン ホイールの過度の摩耗です。これにより、橋形クレーンの保守コストが増加するだけでなく、重大な運用および安全上のリスクも生じます。レールの噛み込みの発生や潜在的な危険性など、レールの噛み込みの複雑さを理解することは、これらの重要な機械の完全性と性能を維持するために不可欠です。

天井クレーンのホイールレール噛み込みの危険

クレーンホイールの寿命の短縮

通常、鋳鋼で作られ、焼き入れなどの処理が施された天井クレーンの車輪の寿命は、一般的に 10 年以上です。しかし、レールの噛み込みによりこの寿命は大幅に短縮され、生産の安全性と効率に悪影響を及ぼします。

クレーンレールの摩耗

クレーンホイールとクレーンレールが強固に接触するレール噛み込みにより、レールの摩耗が激しくなります。摩耗が進むにつれて、クレーントロリーとクレーンシステム全体の安定性が損なわれ、安全性に影響を及ぼします。摩耗したクレーンレールを交換するには、かなりの人手、リソース、および資金投資が必要となり、安全な生産に大きな支障をきたします。

電気機器の損傷

レールの食い込みによって生じる不均一な動きは、電気接点に影響を与え、接続不良につながる可能性があります。異常な動きが頻繁に発生すると、電気ケーブルが伸びたり圧縮されたりして、摩耗が加速し、ケーブルが破損する可能性があります。また、レールの食い込みが長引くと、天井クレーンの振動が強まり、電気部品の安定性に影響を及ぼし、時間の経過とともに損傷につながる可能性があります。

施設構造への影響

レールの噛み込みによる騒音や振動、クレーン操作時に発生する水平方向の横力により、クレーンレールの横方向のずれや機器の振動が発生する場合があります。これにより、クレーンのレールトラックに固定されているボルトが緩む可能性があります。また、クレーンからの異常な振動は、施設の構造的完全性に影響を与え、損傷を引き起こす可能性があります。

脱線のリスク

車輪やレールがひどく摩耗すると、クレーンの車輪がレールの上に乗り上げ、脱線や重大な安全事故を引き起こす可能性があります。

業務効率の低下とさらなる財務損失

レールの噛み込みによりクレーン操作が不均一になり、作業効率に影響を及ぼし、メンテナンスによるダウンタイムが増加します。レールの噛み込みが頻繁に発生するとメンテナンス コストが増大し、クレーンの車輪やレールなどの損傷した部品の交換頻度が高くなります。クレーンの故障による運用の中断はプロジェクトの遅延につながり、さらなる経済的損失を招く可能性があります。

天井クレーンのホイールレールの噛み込みとは

天井クレーンのレール噛み込みとは、クレーンの主トロリまたは補助トロリがレール上で動作しているときに、クレーンのトロリの車輪フランジがレールの側面から一定の隙間を維持するはずである現象を指します。しかし、さまざまな原因で車輪フランジがレールの側面に接触すると、水平方向の横方向のスラストが発生します。その結果、クレーンの車輪がレールに対して異常に摩耗したり損傷したりします。これは、EOT クレーンで一般的にレール噛み込みとして知られている状態です。

天井クレーンのホイールレールの噛み込みを識別する方法

クレーンホイールフランジの摩耗

クレーン車輪のフランジの異常な摩耗を観察することは、レール噛み込みの重要な指標です。クレーン車輪のフランジの内側に摩耗と直接相関する目立つバリがある場合、それはレール噛み込みの明らかな兆候です。通常の操作では、このような摩耗やバリは発生しません。車輪のフランジにバリがあると、外観に大きな影響を与え、摩耗を示すため、重要な検出方法となります。

クレーンレールの摩擦痕

クレーン レールの側面に明らかな磨かれた摩擦面、ガイド レールの鋭いエッジ、レールの上面の白く光沢のある斑点がある場合は、レールの噛み込みを示しています。レールの噛み込みを初期段階で検出するのは難しいため、クレーンのレール トラック側面の外観を調べることで、その発生を判断することができます。レール側面に、クレーン ホイールの通常の軌道とは異なる不均一または異常な走行痕がある場合は、レールの噛み込みを示しています。これらの痕跡を検査することで、問題の発生時期と重大度がわかり、解決に役立ちます。

ブレーキと発進の偏差

車輪とレールの目視検査の他に、ブレーキングおよび始動時の天井クレーンの動作を観察することでも、レール噛み込みの問題を特定できます。橋形クレーンがブレーキングおよび始動時に、過度の抵抗、始動速度の遅さ、ブレーキ距離の延長などの異常な動作を示し、これらの問題が頻繁に観察される場合は、レール噛み込みが発生している可能性があります。この逸脱は、クレーンの車輪またはトラックに問題が発生していることを示す重要な兆候である可能性があります。

クレーンの車輪とレールの隙間の変化

通常の操作では、クレーンのホイール フランジとクレーン レールの間に特定の標準ギャップが維持される必要があります。このギャップが著しく増加または減少している場合は、クレーンのレール トラックまたはクレーン エンド トラックにずれや凹凸がある可能性があります。このような不規則なギャップの変化はクレーンの安定性と効率に影響を及ぼし、より深刻なレール噛み込みの問題につながる可能性があります。

クレーンの傾斜

天井クレーンが運転中にスキューの兆候を示す場合、車輪の位置ずれ、クレーン レールの不均一、またはクレーン自体の構造上の問題などの問題が原因であることが多いです。スキューはクレーンの操作効率に影響を与えるだけでなく、車輪とレールの摩耗を悪化させ、レール噛み込みのリスクを高めます。クレーンの定期的な検査とメンテナンスは、スキューを防ぎ、正しい位置合わせと安定性を確保するための鍵となります。

騒音問題

レール噛み込み時に発生する突き刺すような音は、クレーンの車輪とクレーン レールの間の異常な摩擦によって発生します。この音は不快なだけでなく、レール噛み込みの明確な警告サインでもあります。ひどい場合には、レール噛み込みにより EOT クレーンが「レール登り」と呼ばれるジャンプ動作を示すこともあります。これによりクレーンの構造が損傷し、操作の安全性と精度に重大な影響を与える可能性があります。したがって、異常な音が聞こえた場合は、直ちに検査と是正措置を講じる必要があります。

天井クレーンの車輪のレール噛み込みの原因分析

天井クレーンのレール噛み込みには、クレーン レールの問題、クレーン ホイールの問題、ブリッジ フレームの変形、伝送システムの同期の問題、クレーン ホイールとクレーン レールの不一致など、いくつかの要因が関係します。

鉄道問題

- レール変形: クレーンを頻繁に操作すると、レールに断続的な圧力と内部の交互応力が生じ、変形やずれが生じる可能性があります。天井クレーンは直線移動用に設計されていますが、実際の作業では荷重支持や斜め吊り上げを伴うため、追加の応力が発生し、レール噛み込みのリスクが高まります。地質沈下などの要因もクレーン レールの基礎に影響を及ぼし、変形につながる可能性があります。企業間の管理スタイルやオペレーターのスキルの違いも、レールに悪影響を及ぼす可能性があります。

- 不適切な鉄道敷設: 2mm を超える過度の水平方向の曲がりや真直度の誤差があると、固定セグメントがレールに食い込む可能性があります。

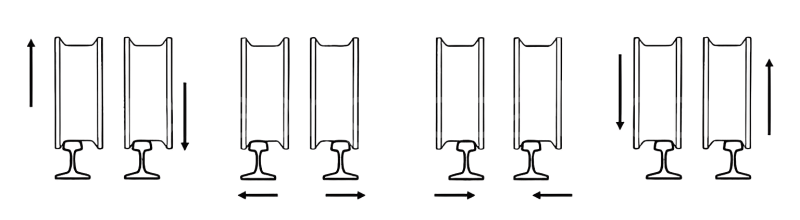

- 鉄道軌間問題: 軌間が広すぎると車輪フランジの外側がレールに食い込む可能性があり、軌間が狭すぎると内側がレールに食い込む可能性があります。

- レールの垂直高差: 同じ断面にある 2 本のレール間の垂直高さに大きな差があると、高い方のレールと低い方のレールの両方でレール噛み込みが発生する可能性があります。これは、施設の柱の設置、メンテナンス、または基礎の沈下が原因である可能性があります。

- 鉄道の平行度の違い: 2 本のレールが平行でなく、「外向きの 8 の字」またはトランペットの形を形成していない場合、レールの噛み込みが発生する可能性があります。

クレーンホイールの問題

- ホイールの製造エラー: 2 つの駆動輪の直径が異なる場合、同じモーター速度でクレーンは両側で異なる速度で移動し、「円を描く」効果が生じ、両側の車輪フランジとレールが固く接触してレール噛み込みが発生します。

- ホイールの過度の水平偏差: 車輪の取り付け時の水平偏差は、車輪の測定長さの 1/1000 を超えてはならず、レールの噛み込みを避けるために、同じ軸上の一対の車輪のスキュー方向は反対にする必要があります。

- ホイールの過度の垂直偏差: 車輪の端面線が鉛直線と角度を成し、車輪が傾いた状態になる場合、垂直偏差は 1/400 を超えてはなりません。このタイプのレール噛み込みは、通常、従動輪ではなく駆動輪に関連しています。

- 対角線に沿った不等ホイール距離: 同じ線路上の 2 つの車輪の直線度の不一致や対角線上の距離の不均等も、レール噛み込みを引き起こす可能性があります。

橋梁フレームの変形

荷重容量を超えた長時間の運転、クレーンの主梁の残留応力などにより、クレーンの主梁、端梁、フレームが変形し、車輪がゆがんだり、レールが噛んだりすることがあります。

伝送システムの非同期

大型車両の 2 つのモーターの速度が異なる場合、または 1 つのモーターが損傷している場合、車輪の直線速度が異なり、クレーン本体全体がゆがんだり、レールに食い込んだりする可能性があります。さらに、カップリング間の伝達ギャップに大きな不一致があったり、車輪を同時に始動できなかったりすると、レールに食い込む可能性があります。ギア クリアランスの不均衡、シャフト キーの緩み、またはクレーンの駆動機構内のその他の問題により、この問題がさらに悪化する可能性があります。

クレーンの車輪とレールの不一致

クレーンの車輪とクレーン レールの不適合により、レール噛み込みが発生する可能性があります。隙間が小さすぎると、車輪のフランジがレールの側面に接触し、レール噛み込みが発生します。隙間が大きすぎる場合も同様の影響があります。4 つの車輪がすべて同じ水平面上にない場合、駆動輪の 1 つが浮いたり滑ったりして、操作中にクレーンが傾く可能性があります。さらに、クレーンのレール トラックにゴミがあると、車輪の速度が不均一になり、レール噛み込みの原因になります。

天井クレーンのホイールレール噛み込み問題の解決策

レールの配置

新しいレールを設置したら、使用する前に徹底的に調整する必要があります。調整プロセスを開始する前に、スチール巻尺、水準器、テンショナー、細いスチールワイヤーなど、必要なツールがすべて準備されていることを確認してください。

- レールゲージ偏差の測定: スチール製の巻尺を使用して、2 本のレール間のゲージ (距離) を測定します。ゲージ偏差を正確に測定することは、レールの平行度が天井クレーンの動作要件を満たしているかどうかを確認するために重要です。レール ゲージ偏差が大きすぎると、クレーン内でレールがかじりつくことが避けられません。したがって、レールかじり検査では、レール ゲージの不一致をミリ単位のデータ精度で正確かつ効果的に測定することが不可欠です。

- レールの真直度と標高の確認: テンショナーと細い鋼線を使用してレールの水平方向の真直度を調整し、水準器を使用して 2 本のレールの高さが均一であるかどうかを確認します。レールの真直度と仰角を検査して調整することは、レールの設置品質と動作状態を評価するために不可欠です。レールの真直度または仰角に重大なエラーがある場合、天井クレーンは動作中にレールのかじりを経験する可能性が高いと結論付けることができます。したがって、レールの真直度と仰角の問題を検出することは、橋形クレーンのレールのかじりを診断する重要な手段です。これらの側面を検査して調整することで、レールのかじりの問題を防ぐことができます。

- 古いレールの調整: 古いレールを調整する方法と要件は新しいレールの場合と似ていますが、事前に詳細な検査を行うことが重要です。これには、レールのひび割れや破損がないか確認すること、すべてのボルトとナットがしっかり固定されていることを確認すること、すべてのレール パッドとシムに損傷がないか検査することが含まれます。レール全体を修正するときは、適切なツールと方法を使用して 2 つのレールのゲージ、水平度、および直線度を測定し、差異を記録します。

レールの不適切な設置や技術的な設置要件の不遵守により、レールのスパンの許容誤差や同じスパンのレール間の標高差に偏差が生じ、クレーンでレールが噛み込む可能性があります。レールの設置基準では、2 本のレールの相対標高は 10 mm を超えてはならず、真直度誤差は 3 mm 以内、ジョイントの横方向の変位は 1 mm を超えてはならず、許容されるゲージ誤差は 15 mm を超えてはなりません。レールの問題に対処するには、調整では主に高さの差を修正することに焦点を当て、ゲージも調整する必要があります。測定された誤差に基づいて選択され、滑らかで均一な表面を確保する一般的な鋼板をシムとして使用できます。レールは、吊り下げを防ぐために下部をしっかりと埋め、ボルトで固定したレール クランプで固定する必要があります。この方法はシンプルで経済的であり、調整されたレールが高さの差に関する必要な基準を満たすことを保証します。

天井クレーンの車輪の検査

まず、クレーン ホイールに亀裂、トレッドの剥がれ、へこみがないか検査します。早期摩耗により、ホイール トレッドが潰れたり平らになったりすることがあります。使用基準を満たすには、ホイール フランジの厚さの摩耗は ≤5%、トレッドの摩耗は ≤1.5% で、表面に穴が開いていてはいけません。2 つの駆動輪の直径の差が 0.2mm を超える場合、または従動輪の場合は 0.5mm を超える場合は、ホイールを再加工して基本寸法を均一にする必要があります。駆動輪と従動輪の直径の差は 3mm を超えてはなりません。

- 大型車のホイールの対角データの測定: 直線性の良い線路部分を選択し、この線路にクレーンを乗り入れ、ノギスを使用して車輪の溝の中心を見つけ、それに応じて直線を引きます。鉛直線を吊るし、鉛直線の真下の線路に中点をマークします。4つの車輪すべてに対してこれを実行し、車輪の対角線の測定点を見つけます。次に、クレーンを離し、スチール製の巻尺で車輪の対角線の中点間の距離を測定します。この距離が車輪の対角線です。車輪の幅、対角線、および位置の差を調整する必要があります。大型車の車輪の幅と対角線の偏差は+7mmを超えてはならず、小型車の場合は+3mmを超えてはならず、位置の差は2mmを超えてはなりません。これらの値が基準を満たしていない場合は、どちらかの側の車輪ベアリングスペーサーを調整して車輪の位置を変更します。または、エンドトラックのベアリングボックスのボルト穴を拡大して位置を調整します。

- ホイール直径測定: 車輪径の測定は、重要な検査方法です。車輪径のサイズの不一致や摩耗をチェックすることが重要です。車輪の摩耗を判定すると、車輪の異常な摩耗が明らかになります。共通の箇所で摩耗が顕著な場合は、オーバーヘッドクレーンが操作中にレール噛み込みを経験したことを示します。摩耗した車輪の位置と対応するトラックセクションを分析すると、レール噛み込みの問題の場所を特定し、その後の管理を強力にサポートできます。

摩耗した車輪はペアで交換し、直径の違いによる動作への影響を排除し、車輪アセンブリの取り付け精度を調整して製造誤差を減らします。車輪を取り付けるときは、水平偏差を△≤ L/1000(Lは平行基準線に沿った車輪の測定直径)以内に、垂直偏差を△≤ H/1000(Hは垂直方向の車輪の測定高さ)以内に制御する必要があります。

駆動機構の点検と調整:

- 駆動機構の徹底的な検査が必要です。カップリングまたはギアボックスに大きな隙間がある場合は、修理または交換が必要です。

- 大型車の駆動輪を取り付けた後、一体型カップリング、ギアボックス、駆動モーター間の水平軸の位置合わせを確認し、調整する必要があります。ずれを防ぐために、位置決めブロックをギアボックスにしっかりと溶接する必要があります。

- 駆動機構のモーターの速度をテストして調整する必要があります。両側のモーターの速度が一定でない場合は、統一するために同じメーカーとモデルのモーターに交換することをお勧めします。

- クレーンの両端のブレーキが調整され、操作中に追加の摩擦抵抗なしに完全に開いていることを確認することで、ブレーキ時の不均等なブレーキトルクとそれに続くレール噛み込みの発生を防ぐことができます。

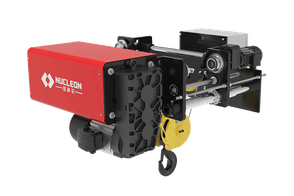

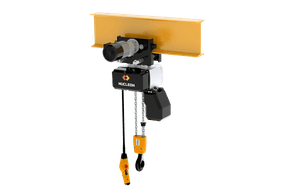

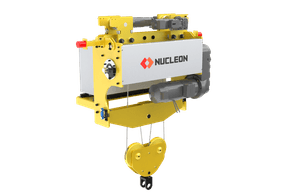

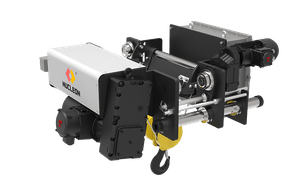

Nucleonの天井クレーンのレール噛み込み防止と解決における利点

クレーン分野の専門家として、レール噛み込みなどの問題の発生を最小限に抑えるには、購入前に信頼できるクレーン製造業者を選択することが重要であることを理解しています。Nucleon では、特に欧州規格のクレーンを中心に、天井クレーンやガントリークレーンにおけるレール噛み込みの問題に対する予防的かつ解決志向のアプローチに誇りを持っています。

革新的な欧州標準クレーン設計:

当社のクレーンは、車両全体の可変周波数速度制御を備えた軽量設計を特徴としています。これにより、すべてのクレーン機構の無段階速度制御が可能になります (速度範囲が広く、比率は 1:10)。このようなシステムにより、始動、ブレーキ、加減速がスムーズかつ穏やかになり、クレーンの主な荷重支持コンポーネントへの衝撃荷重の悪影響が大幅に軽減されます。この設計により、クレーン トロリーの始動時と停止時の慣性荷重によってクレーン トロリー ホイールに発生する横方向の推力が効果的に軽減され、レール噛み込みの発生率が大幅に低下します。

戦略的な設計機能:

当社のクレーンの設計では、クレーン トロリーの端梁の片側に水平ガイド ホイール グループを取り付けます。これにより、クレーンのトロリー ホイールとトラックの間に常に安全な隙間が確保され、レールの噛み込みが効果的に防止されます。これらの機能は予算に応じてカスタマイズでき、必須ではありません。ただし、スパンが 40 メートルを超えるクレーンの場合、トロリー機構の補正装置 (機械式または電気式) が不可欠です。

経験豊富な設置チーム:

クレーンの設置と、1000 件を超える天井クレーンおよびガントリー クレーン プロジェクトのサービス提供で 10 年以上の経験を持つ当社のエンジニアは、現場の状況に応じて設置を細心の注意を払って調整し、レール噛み込みの問題が発生する可能性を大幅に低減します。

専用のアフターセールスサポート:

レール噛み込み事故が発生した場合、Nucleon には専門のアフターセールス チームが対応いたします。弊社のアフターセールス エンジニアによるリモート ガイダンスまたはオンサイトでの解決を提供し、お客様の迅速かつ効率的な問題解決を保証します。

Nucleon Crane では、高品質のクレーンだけでなく、レール噛み込みなどの一般的な課題に対する包括的なソリューションも提供し、お客様の業務が円滑かつ安全に実行されるように努めています。

結論

天井クレーンのメンテナンス、特にレール噛み込みの防止と解決には、クレーンレールの変形、クレーンホイールの製造、設置エラー、橋梁フレームの変形、伝送システムの同期の問題など、さまざまな要因に対処する必要があります。予防措置と定期的なメンテナンスを重視することが重要です。早期発見と迅速な修理により、レール噛み込みの発生を大幅に減らし、安全で効率的な生産を確保できます。これらの要因を包括的に理解し、体系的に管理することで、レール噛み込みの発生を効果的に最小限に抑え、クレーン操作の安全性と効率を確保できます。

よくある質問

1. 天井クレーンのレール噛み込みの問題をどのくらいの頻度で検査する必要がありますか?

定期的な検査は非常に重要です。少なくとも 2 年に 1 回、または製造元のガイドラインに従ってクレーンを検査することをお勧めします。

2. レール噛み込みの問題に関するメンテナンス チェックは誰が実行すべきですか?

正確性と安全性を確保するため、資格のある保守担当者またはクレーン サービス技術者がこれらのチェックを実施する必要があります。

3. ホイールレールの噛み込みに対処する保守チームには専門的なトレーニングが必要ですか?

はい、保守チームはクレーンの操作、レール噛み込みなどの一般的な問題の診断、および安全プロトコルについてトレーニングを受ける必要があります。