Bij het verbeteren van de industriële efficiëntie spelen bovenloopkranen een onmisbare rol bij zwaar hijswerk en materiaaloverslag. Een belangrijk probleem dat vaak voorkomt tijdens het werk is echter railbijten – overmatige slijtage van de kraanwielen tegen de kraanrailbaan. Dit leidt niet alleen tot hogere onderhoudskosten voor de brugkraan, maar brengt ook aanzienlijke operationele en veiligheidsrisico's met zich mee. Het begrijpen van de complexiteit van railbiting, inclusief het voorkomen ervan en de potentiële gevaren, is van cruciaal belang voor het behoud van de integriteit en prestaties van deze vitale machines.

Bovenloopkraan Wielrail Bijtgevaar

Verminderde levensduur van kraanwielen

Meestal gemaakt van gegoten staal en ondergaande processen zoals blussen, hebben bovenloopkraanwielen over het algemeen een levensduur van meer dan 10 jaar. Railbiting verkort deze levensduur echter aanzienlijk, wat een negatieve invloed heeft op de productieveiligheid en efficiëntie.

Slijtage van kraanrails

Railbijten, waarbij sprake is van stevig contact tussen kraanwielen en kraanrails, intensiveert de slijtage van de rails. Naarmate de slijtage toeneemt, komt de stabiliteit van de kraanwagen en het gehele kraansysteem in gevaar, wat de veiligheid in gevaar brengt. Het vervangen van versleten kraanrails vergt aanzienlijke mankracht, middelen en financiële investeringen, waardoor de veilige productie ernstig wordt verstoord.

Schade aan elektrische apparatuur

De ongelijkmatige beweging veroorzaakt door railbijten kan elektrische contactpunten beïnvloeden, wat leidt tot slechte verbindingen. Frequente abnormale bewegingen kunnen elektrische kabels uitrekken of samendrukken, waardoor slijtage wordt versneld en mogelijk kabelbreuk ontstaat. Langdurig knagen aan de rails kan ook de trillingen in de bovenloopkraan versterken, waardoor de stabiliteit van elektrische componenten wordt aangetast en na verloop van tijd tot potentiële schade kan leiden.

Impact op de structuur van de faciliteit

Het geluid en de trillingen van het bijten op rails, samen met de horizontale zijdelingse krachten die worden gegenereerd tijdens het bedienen van de kraan, kunnen zijdelingse afwijkingen in kraanrails en trillingen in apparatuur veroorzaken. Dit kan leiden tot losgeraakte bouten die op de kraanrailbaan zijn bevestigd. Abnormale trillingen van de kraan kunnen ook de structurele integriteit van de faciliteit aantasten en schade veroorzaken.

Risico op ontsporing

Ernstige slijtage aan wielen of rails kan leiden tot situaties waarin de kraanwielen op de bovenkant van de rails klimmen, wat mogelijk ontsporingen en ernstige veiligheidsincidenten kan veroorzaken.

Verminderde operationele efficiëntie en extra financieel verlies

Railbiting resulteert in een ongelijkmatige bediening van de kraan, waardoor de werkefficiëntie wordt beïnvloed en de stilstandtijd als gevolg van onderhoud toeneemt. Regelmatig railbijten verhoogt de onderhoudskosten, waardoor frequentere vervanging van beschadigde onderdelen zoals kraanwielen en rails noodzakelijk is. Operationele verstoringen als gevolg van kraanstoringen kunnen leiden tot projectvertragingen en extra economische verliezen.

Wat is bovenloopkraanwielrailbijten

Railbiting bij bovenloopkranen verwijst naar een fenomeen waarbij, tijdens het bedienen van de hoofd- of hulpwagen van de kraan op de rails, de wielflenzen van de kraanwagen geacht worden een bepaalde opening te behouden ten opzichte van de zijkanten van de rails. Als de wielflenzen echter om verschillende redenen in contact komen met de zijkanten van de rails, ontstaat er een horizontale zijdelingse stuwkracht. Dit resulteert in abnormale slijtage of schade aan de kraanwielen tegen de rails, een aandoening die bij EOT-kranen algemeen bekend staat als railbijten.

Hoe u het bijten van bovenloopkraanwielrails kunt identificeren

Slijtage aan kraanwielflenzen

Het waarnemen van abnormale slijtage aan de flenzen van kraanwielen is een belangrijke indicator voor railbijten. Als er zichtbare bramen zichtbaar zijn aan de binnenkant van de flenzen van de kraanwielen, die rechtstreeks verband houden met slijtage, is dit een duidelijk teken dat de rail knaagt. Bij normaal gebruik mogen dergelijke slijtage of bramen niet optreden. De aanwezigheid van bramen op de wielflenzen heeft een aanzienlijke invloed op het uiterlijk en duidt op slijtage, waardoor het een belangrijke detectiemethode is.

Wrijvingssporen op kraanrails

Duidelijke, gepolijste wrijvingsvlakken aan de zijkanten van de kraanrails, scherpe randen op de geleiderails en witte, glanzende vlekken op het bovenoppervlak van de rails duiden op railbijten. Omdat het detecteren van knaagrails in een vroeg stadium een uitdaging kan zijn, kan het onderzoeken van het uiterlijk van de zijkant van de kraanrailbaan helpen bij het bepalen van het voorkomen ervan. Als er ongelijkmatige of abnormale loopsporen op de zijkanten van de rail zijn, die afwijken van het reguliere traject van de kraanwielen, is dit een indicatie voor railbijten. Het inspecteren van deze markeringen kan de timing en de ernst van het probleem onthullen, wat kan helpen bij het oplossen ervan.

Afwijking bij remmen en starten

Naast visuele inspectie van de wielen en rails kan het observeren van het gedrag van de bovenloopkraan tijdens het remmen en starten ook problemen met het bijten van de rail opsporen. Als de brugkraan tijdens het remmen en starten ongebruikelijk gedrag vertoont, zoals overmatige weerstand, een lage opstartsnelheid of een langere remweg, en deze problemen worden regelmatig waargenomen, kan dit wijzen op de aanwezigheid van railbiting. Deze afwijking kan een cruciaal teken zijn dat de kraan problemen ondervindt met zijn wielen of rupsbanden.

Veranderingen in de kraanwiel- en railafstand

Bij normaal gebruik moet tussen de kraanwielflenzen en de kraanrails een bepaalde standaardafstand worden aangehouden. Een merkbare toename of afname van deze opening kan duiden op een verkeerde uitlijning of oneffenheid in de kraanrailbaan of de kraanwagen. Dergelijke onregelmatige veranderingen in de opening kunnen de stabiliteit en efficiëntie van de kraan beïnvloeden, wat mogelijk kan leiden tot ernstigere problemen bij het bijten van rails.

Kraan scheeftrekken

Als een bovenloopkraan tijdens het gebruik tekenen van scheeftrekken vertoont, is dit vaak te wijten aan problemen zoals niet goed uitgelijnde wielen, ongelijke kraanrails of structurele problemen binnen de kraan zelf. Scheeftrekken heeft niet alleen invloed op de operationele efficiëntie van de kraan, maar verergert ook de slijtage aan de wielen en rails, waardoor het risico op railbijten toeneemt. Regelmatige inspecties en onderhoud van de kraan zijn essentieel om scheeftrekken te voorkomen en een correcte uitlijning en stabiliteit te garanderen.

Geluidsproblemen

Het doordringende geluid dat wordt geproduceerd tijdens het bijten op de rail, wordt veroorzaakt door abnormale wrijving tussen de kraanwielen en de kraanrails. Dit geluid is niet alleen hinderlijk, maar dient ook als een duidelijk waarschuwingssignaal voor een knagende rail. In ernstige gevallen kan het bijten op de rail er zelfs voor zorgen dat de EOT-kraan een springbeweging vertoont, ook wel 'op de rail klimmen' genoemd. Dit kan de kraanconstructie beschadigen en ernstige gevolgen hebben voor de veiligheid en precisie van de werkzaamheden. Daarom moet elk ongewoon geluid aanleiding geven tot onmiddellijke inspectie en corrigerende maatregelen.

Analyse van oorzaken die leiden tot railbijten in bovenloopkraanwielen

Verschillende factoren dragen bij aan het vastbijten van rails in bovenloopkranen, zoals problemen met kraanrails, problemen met kraanwielen, vervorming van het brugframe, synchronisatieproblemen in het transmissiesysteem en mismatches tussen kraanwielen en kraanrails.

Spoorwegproblemen

- Spoorvervorming: Regelmatig bedienen van de kraan kan leiden tot intermitterende druk en interne wisselspanning op de rails, waardoor vervorming of verplaatsing ontstaat. Hoewel bovenloopkranen zijn ontworpen om in een rechte lijn te rijden, kunnen werkzaamheden in de praktijk met lastdragend en schuin hijsen extra spanning met zich meebrengen, waardoor het risico op railbijten toeneemt. Factoren zoals geologische verzakkingen kunnen ook de fundering van de kraanrails aantasten, wat tot vervorming kan leiden. Variaties in managementstijlen en vaardigheden van operators binnen verschillende ondernemingen kunnen ook een negatieve invloed hebben op de bedrijfsvoering.

- Onjuiste spoorweginstallatie: Overmatige horizontale buig- of rechtheidsfouten van meer dan 2 mm kunnen leiden tot een bijtrail met vaste segmenten.

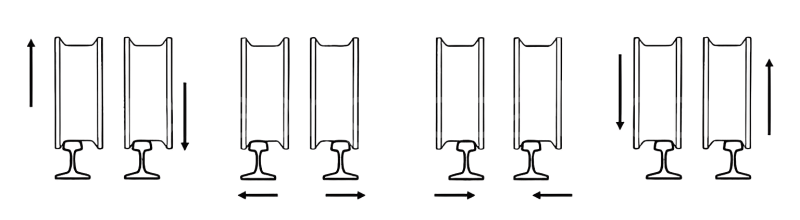

- Problemen met spoorbreedte: Een te breed spoor kan ervoor zorgen dat de buitenkant van de wielflens in de rail bijt, terwijl een te smal spoor ervoor kan zorgen dat de binnenkant dit doet.

- Verticaal hoogteverschil in rails: Een aanzienlijk verticaal hoogteverschil tussen twee rails in dezelfde dwarsdoorsnede kan ervoor zorgen dat de rail vastloopt op zowel de hogere als de onderste rails, wat te wijten kan zijn aan installatie, onderhoud of het verzinken van de fundering van de pijlers van de faciliteit.

- Spoorwegparallellisme Verschil: Als de twee rails niet evenwijdig zijn en een "buitenwaartse acht"- of trompetvorm vormen, kan dit leiden tot railbijten.

Problemen met kraanwiel

- Productiefouten in wielen: Als de diameters van de twee aandrijfwielen verschillen, zal de kraan aan elke kant met verschillende snelheden en met hetzelfde motortoerental rijden, waardoor een "cirkeltekening"-effect ontstaat en er aan beide kanten een stevig contact ontstaat tussen de wielflens en de rail, waardoor rail bijten.

- Overmatige horizontale afwijking in wielen: De horizontale afwijking tijdens de installatie van het wiel mag niet groter zijn dan 1/1000 van de gemeten lengte van het wiel, en de scheve richtingen van een paar wielen op dezelfde as moeten tegengesteld zijn om railbijten te voorkomen.

- Overmatige verticale afwijking in wielen: Indien de wieleindvlaklijn een hoek vormt met het loodlijn, waardoor het wiel in een gekantelde toestand komt te staan, mag de verticale afwijking niet groter zijn dan 1/400. Dit type railbijten wordt doorgaans geassocieerd met het aandrijfwiel en niet met het aangedreven wiel.

- Ongelijke wielafstand langs de diagonaal: Verschillen in rechtheid of ongelijke afstand langs de diagonaal van twee wielen op hetzelfde spoor kunnen ook leiden tot het bijten van de rail.

Vervorming van het brugframe

Langdurig gebruik boven het draagvermogen, restspanning in de hoofdbalk van de kraan en andere factoren kunnen vervorming van de hoofdbalk, de eindbalken en het frame van de kraan veroorzaken, wat leidt tot scheve wielen en railbijten.

Transmissiesysteem Asynchronie

Als twee motoren van de grote wagen verschillende snelheden hebben of één motor beschadigd is, kan dit verschillende lineaire snelheden van de wielen veroorzaken, wat ertoe leidt dat het hele kraanlichaam scheeftrekt en in de rail bijt. Bovendien kunnen grote verschillen in de transmissieafstand tussen koppelingen of het niet gelijktijdig starten van de wielen ook resulteren in railbiting. Onevenwichtigheden in de speling van de tandwielen, loszittende spieën of andere problemen in het aandrijfmechanisme van de kraan kunnen dit probleem verder verergeren.

Mismatch tussen kraanwielen en rails

Incompatibiliteit tussen de kraanwielen en de kraanrails kan leiden tot railbijten. Als de opening te klein is, zal de wielflens contact maken met de zijkant van de rail, wat leidt tot railbijten; een te grote kloof kan een soortgelijk effect hebben. Als alle vier de wielen zich niet in hetzelfde horizontale vlak bevinden, kan een van de aandrijfwielen gaan hangen of slippen, waardoor de kraan tijdens bedrijf scheef kan gaan staan. Bovendien kan vuil op de kraanrailbaan ongelijkmatige wielsnelheden veroorzaken, wat bijdraagt aan railbijten.

Oplossingen voor bijtproblemen op wielrails van bovenloopkranen

Spooruitlijning

Zodra nieuwe rails worden geïnstalleerd, moeten deze een grondige aanpassing ondergaan voordat ze in gebruik worden genomen. Voordat u met het afstelproces begint, moet u ervoor zorgen dat al het benodigde gereedschap gereed is, zoals stalen meetlinten, waterpasinstrumenten, spanners en fijne staaldraden.

- Spoorspoorafwijkingen meten: Gebruik een stalen meetlint om de maat (afstand) tussen de twee rails te bepalen. Het nauwkeurig meten van de spoorbreedteafwijking is cruciaal om vast te stellen of de parallelliteit van de rails voldoet aan de operationele eisen van de bovenloopkraan. Als de spoorwijdteafwijking te groot is, leidt dit onvermijdelijk tot spoorknagen in de kraan. Het nauwkeurig en effectief meten van afwijkingen in de spoorbreedte, met gegevensnauwkeurigheid tot op de millimeter, is dus essentieel bij inspecties van spoorbijten.

- Rechtheid en hoogte van spoorstaven controleren: Pas de horizontale rechtheid van de rail aan met behulp van spanners en fijne staaldraden, en gebruik waterpasinstrumenten om te controleren of de hoogte van de twee rails uniform is. Het inspecteren en afstellen van de rechtheid en hoogte van de rails is van cruciaal belang om de kwaliteit van de railinstallatie en hun operationele staat te beoordelen. Als er significante fouten zijn in de rechtheid of elevatie van de rails, kan worden geconcludeerd dat de bovenloopkraan tijdens het gebruik waarschijnlijk last krijgt van het knagen aan de rails. Daarom is het detecteren van problemen met de rechtheid en hoogte van rails een belangrijk middel voor het diagnosticeren van railbijten bij brugkranen. Door deze aspecten te onderzoeken en aan te passen kunnen railbitingproblemen worden voorkomen.

- Oude rails aanpassen: De methode en vereisten voor het afstellen van oude rails zijn vergelijkbaar met die voor nieuwe rails, maar het is van cruciaal belang om vooraf een gedetailleerde inspectie uit te voeren. Dit omvat het controleren op scheuren of breuken in de rails, het controleren of alle bouten en moeren goed vastzitten en het inspecteren van alle railkussens en vulstukken op schade. Gebruik bij het corrigeren van de hele rail de juiste gereedschappen en methoden om de dikte, vlakheid en rechtheid van de twee rails te meten en eventuele afwijkingen te registreren.

Onjuiste installatie van rails of het niet naleven van technische installatievereisten, wat leidt tot afwijkingen in de tolerantie van de railoverspanning en hoogteverschillen tussen rails met dezelfde overspanning, kan railbijten in de kraan veroorzaken. De installatienormen voor rails schrijven voor dat de relatieve hoogte van twee rails niet groter mag zijn dan 10 mm, de rechtheidsfout binnen 3 mm mag liggen, de laterale verplaatsing bij de verbindingen niet meer dan 1 mm mag zijn en de toegestane maatfout niet groter mag zijn dan 15 mm. Om spoorproblemen aan te pakken, moeten aanpassingen zich vooral richten op het corrigeren van hoogteverschillen en het aanpassen van het spoorbreedte. Gebruikelijke staalplaten, gekozen op basis van meetfouten en zorgen voor een glad, egaal oppervlak, kunnen als vulplaten worden gebruikt. De rails moeten aan de onderkant stevig worden opgevuld om ophangen te voorkomen en worden vastgezet met vastgeschroefde railklemmen. Deze werkwijze is eenvoudig, economisch en zorgt ervoor dat de aangepaste rails voldoen aan de gestelde normen voor hoogteverschillen.

Inspecteren van bovenloopkraanwielen

Inspecteer eerst de kraanwielen op scheuren, loslaten van het loopvlak of inkepingen. Vroegtijdige slijtage kan ervoor zorgen dat het loopvlak van het wiel inzakt of plat wordt. De slijtage van de wielflensdikte moet ≤5% zijn en de slijtage van het loopvlak ≤1,5%, zonder putjes in het oppervlak, om aan de gebruiksnormen te voldoen. Als het diameterverschil tussen twee aandrijfwielen groter is dan 0,2 mm van hun diameter, of bij aangedreven wielen groter is dan 0,5 mm, moeten de wielen opnieuw worden bewerkt om uniforme basisafmetingen te verkrijgen. Het diameterverschil tussen aangedreven en aangedreven wielen mag niet groter zijn dan 3 mm.

- Meten van de diagonale gegevens van grote autowielen: Selecteer een stuk spoor met een goede lineariteit, rijd de kraan op dit spoor en gebruik remklauwen om het midden van de wielgroeven te vinden, en teken dienovereenkomstig een rechte lijn. Hang een loodlijn op en markeer de middelpunten op de baan direct onder het schietlood. Doe dit voor alle vier de wielen om de meetpunten voor de wieldiagonalen te vinden. Verplaats vervolgens de kraan weg en meet de afstand tussen de diagonale wielmiddelpunten met een stalen meetlint. Deze afstand is de wieldiagonaal. Er moeten aanpassingen worden gedaan voor wielspanwijdte, diagonaal en positionele verschillen: de afwijking in wielspanwijdte en diagonaal voor de grote auto mag niet groter zijn dan +7 mm, en voor de kleine auto mag niet groter zijn dan +3 mm, waarbij het positionele verschil niet groter is dan 2 mm. Als deze waarden niet aan de normen voldoen, pas dan de wiellagerafstandhouders aan weerszijden aan om de wielen te herpositioneren. Als alternatief kunt u de boutgaten in de lagerkasten van de eindwagen vergroten om de positionering aan te passen.

- Meting van de wieldiameter: Het meten van de wieldiameter is een cruciale inspectiemethode. Het is belangrijk om te controleren op maatverschillen en slijtage in de wieldiameter. Het vaststellen van wielslijtage kan abnormale slijtage van de wielen aan het licht brengen. Als er sprake is van slijtage op gemeenschappelijke punten, geeft dit aan dat de bovenloopkraan tijdens bedrijf last heeft gehad van railbijten. Het analyseren van de positie van de versleten wielen en het bijbehorende baanvak kan helpen bij het identificeren van de locatie van het railbijten-probleem, wat een sterke ondersteuning biedt voor het daaropvolgende beheer.

Vervang versleten wielen per paar om de effecten van diameterverschillen op de werking te elimineren en pas de installatieprecisie van de wielmontage aan om productiefouten te verminderen. Bij het installeren van wielen moet de horizontale afwijking worden gecontroleerd binnen △≤ L/1000 (L is de gemeten diameter van het wiel langs de parallelle referentielijn) en de verticale afwijking binnen △≤ H/1000 (H is de gemeten hoogte van het wiel in de verticale richting).

Het aandrijfmechanisme inspecteren en afstellen:

- Een grondige inspectie van het aandrijfmechanisme is noodzakelijk. Als er een aanzienlijke opening in de koppelingen of versnellingsbak zit, zijn reparaties of vervangingen vereist.

- Na het installeren van het aandrijfwiel van de grote auto moet de uitlijning van de horizontale as tussen de integrale koppeling, versnellingsbak en aandrijfmotor worden gecontroleerd en aangepast. Om verschuivingen te voorkomen, moeten positioneringsblokken stevig aan de versnellingsbak worden gelast.

- Het toerental van de motoren in het aandrijfmechanisme moet worden getest en aangepast. Als de snelheden van de motoren aan beide zijden inconsistent blijven, is het raadzaam om ze te vervangen door motoren van hetzelfde merk en model voor uniformiteit.

- Door ervoor te zorgen dat de remmen aan beide uiteinden van de kraan tijdens bedrijf op elkaar zijn afgestemd en volledig open zijn, zonder enige extra wrijvingsweerstand, kan het optreden van een ongelijk remkoppel en het daaropvolgende railbijten tijdens het remmen worden voorkomen.

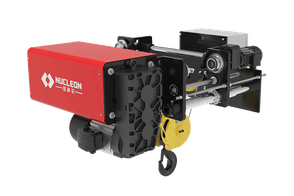

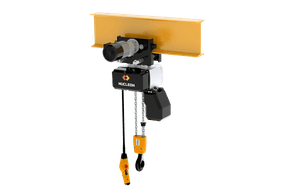

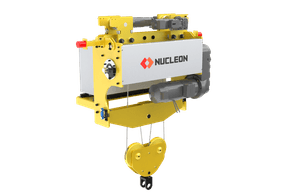

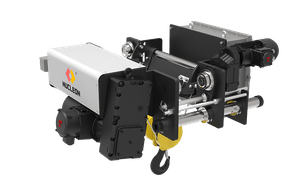

Het voordeel van Nucleon bij het voorkomen en oplossen van railbijten door bovenloopkranen

Als expert op het gebied van kranen begrijp ik dat het selecteren van een betrouwbare kraanfabrikant vóór de aankoop cruciaal is om het optreden van problemen zoals railbiting te minimaliseren. Bij Nucleon zijn we trots op onze preventieve en oplossingsgerichte aanpak van het railbiting-probleem bij onze bovenloopkranen en portaalkranen, in het bijzonder onze Europese standaardkraan.

Innovatief Europees standaard kraanontwerp:

Onze kranen hebben een lichtgewicht ontwerp met variabele snelheidsregeling voor het hele voertuig. Dit maakt een traploze snelheidsregeling van alle kraanmechanismen mogelijk (met een groot snelheidsbereik en een verhouding van 1:10). Een dergelijk systeem zorgt ervoor dat het starten, remmen en accelereren/decelereren soepel en zacht verloopt, waardoor de nadelige impact van schokbelastingen op de belangrijkste dragende componenten van de kraan aanzienlijk wordt verminderd. Door deze uitvoering wordt op effectieve wijze de zijdelingse stuwkracht die op de wielen van de kraanwagen wordt uitgeoefend als gevolg van traagheidsbelastingen bij de start- en stopmomenten van de kraanwagen verminderd, waardoor het risico op railbijten aanzienlijk wordt verminderd.

Strategische ontwerpkenmerken:

Bij het ontwerpen van onze kranen installeren we horizontale geleidewielgroepen aan één zijde van de eindbalk van de kraanwagen. Dit zorgt ervoor dat er altijd een veilige opening is tussen de wielen van de kraanwagen en de sporen, waardoor railbijten effectief wordt voorkomen. Deze functies kunnen worden aangepast op basis van het budget en zijn niet verplicht. Voor kranen met een overspanning groter dan 40 meter is een correctieapparaat (mechanisch of elektrisch) voor het loopkatmechanisme echter essentieel.

Ervaren Installatieteam:

Met meer dan tien jaar ervaring in het installeren van kranen en het onderhouden van meer dan 1000 bovenloopkraan- en portaalkraanprojecten, passen onze ingenieurs de installaties nauwgezet aan de omstandigheden ter plaatse aan, waardoor de kans op railbijten aanzienlijk wordt verminderd.

Toegewijde after-salesondersteuning:

Mocht er zich een railbijtincident voordoen, dan heeft Nucleon een professioneel after-sales team klaar staan om te assisteren. Wij bieden begeleiding op afstand of oplossing ter plaatse door onze after-sales engineers, zodat onze klanten snel en efficiënt problemen kunnen oplossen.

Bij Nucleon Crane streven we ernaar niet alleen hoogwaardige kranen te leveren, maar ook uitgebreide oplossingen voor veelvoorkomende uitdagingen zoals railbiting, zodat de activiteiten van onze klanten soepel en veilig verlopen.

Conclusie

Bij het onderhoud van bovenloopkranen, en vooral bij het voorkomen en oplossen van spoorbijten, moet een reeks factoren worden aangepakt, waaronder vervorming van kraanrails, fabricage van kraanwielen, installatiefouten, vervorming van het brugframe en synchronisatieproblemen in het transmissiesysteem. Het benadrukken van preventieve maatregelen en regelmatig onderhoud is van cruciaal belang. Vroegtijdige detectie en snelle reparatie kunnen het optreden van railbiting aanzienlijk verminderen, waardoor een veilige en efficiënte productie wordt gegarandeerd. Een alomvattend begrip en systematisch beheer van deze factoren kan de incidentie van spoorbijten effectief minimaliseren, waardoor de veiligheid en efficiëntie van kraanwerkzaamheden worden gegarandeerd.

FAQ

1. Hoe vaak moet ik mijn bovenloopkraan inspecteren op problemen met railbijten?

Regelmatige inspecties zijn cruciaal. Het wordt aanbevolen om uw kraan minimaal twee keer per jaar te inspecteren, of volgens de richtlijnen van de fabrikant.

2. Wie moet onderhoudscontroles uitvoeren bij problemen met railbijten?

Gekwalificeerd onderhoudspersoneel of kraanservicemonteurs moeten deze controles uitvoeren om de nauwkeurigheid en veiligheid te garanderen.

3. Is er een gespecialiseerde training nodig voor onderhoudsteams die omgaan met het bijten van wielrails?

Ja, onderhoudsteams moeten worden getraind in kraanbediening, diagnose van veelvoorkomende problemen zoals railbiting en veiligheidsprotocollen.