För att förbättra industriell effektivitet spelar traverser en oumbärlig roll vid tunga lyft och materialhantering. En nyckelfråga som man ofta stöter på under drift är rälsbitning – överdrivet slitage av kranhjulen mot kranens rälsspår. Detta leder inte bara till ökade underhållskostnader för brokranen utan utgör också betydande drifts- och säkerhetsrisker. Att förstå komplexiteten av rälsbitning, inklusive dess förekomst och potentiella faror, är avgörande för att upprätthålla integriteten och prestandan hos dessa viktiga maskiner.

Hjulräls för överliggande kran Bitningsrisker

Minskad livslängd för kranhjul

Vanligtvis gjorda av gjutet stål och genomgår processer som härdning, har kranhjul i allmänhet en livslängd på över 10 år. Men rälsbitning minskar denna livslängd avsevärt, vilket påverkar produktionssäkerheten och effektiviteten negativt.

Slitage av kranskenor

Rälsbitning, som involverar stel kontakt mellan kranhjul och kranskenor, förstärker slitaget på rälsen. När slitaget ökar, äventyras stabiliteten hos kranvagnen och hela kransystemet, vilket påverkar säkerheten. Att byta ut slitna kranskenor kräver betydande arbetskraft, resurser och ekonomiska investeringar, vilket orsakar stora störningar i säker produktion.

Skador på elektrisk utrustning

Den ojämna rörelsen som orsakas av rälsbitning kan påverka elektriska kontaktpunkter, vilket leder till dåliga anslutningar. Frekventa onormala rörelser kan sträcka eller komprimera elkablar, accelerera slitage och potentiellt orsaka kabelbrott. Långvarigt rälsgnagande kan också intensifiera vibrationerna i traversen, vilket påverkar stabiliteten hos elektriska komponenter och leda till potentiella skador över tid.

Inverkan på anläggningens struktur

Ljudet och vibrationerna från rälsbitning, tillsammans med de horisontella sidokrafterna som genereras under krandrift, kan orsaka laterala avvikelser i kranrälsen och vibrationer i utrustning. Detta kan leda till att bultar lossnat på kranrälsspåret. Onormala vibrationer från kranen kan också påverka anläggningens strukturella integritet och orsaka skador.

Risk för urspårning

Stort slitage på hjul eller räls kan leda till situationer där kranhjulen klättrar upp på toppen av rälsen, vilket potentiellt kan orsaka urspårning och allvarliga säkerhetsincidenter.

Minskad operativ effektivitet och ytterligare ekonomisk förlust

Rälsbitning resulterar i ojämn krandrift, vilket påverkar arbetseffektiviteten och ökar stilleståndstiden på grund av underhåll. Frekvent rälsbitning eskalerar underhållskostnaderna, vilket kräver tätare byten av skadade delar som kranhjul och räls. Driftstörningar på grund av kranfel kan leda till projektförseningar, vilket leder till ytterligare ekonomiska förluster.

Vad är Overhead Crane Wheel Rail Biting

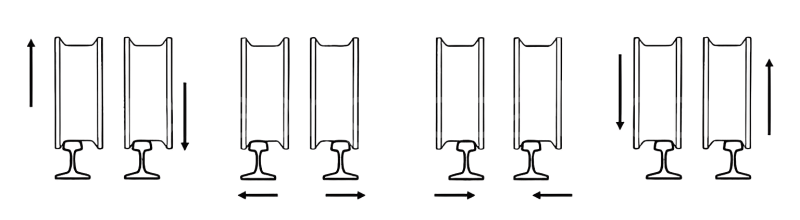

Rälsbitning i traverser avser ett fenomen där kranvagnens hjulflänsar under drift av kranens huvud- eller hjälpvagn på rälsen ska hålla ett visst avstånd från rälsens sidor. Men av olika anledningar, om hjulflänsarna kommer i kontakt med sidorna av rälsen, genererar det horisontell sidokraft. Detta resulterar i onormalt slitage eller skador på kranhjulen mot rälsen, ett tillstånd som vanligtvis kallas rälsbitning i EOT-kranar.

Hur man identifierar rälsbitning av en overheadkran

Slitage på kranhjulsflänsar

Att observera onormalt slitage på flänsarna på kranhjul är en nyckelindikator på rälsbitning. Om det finns märkbara grader på insidan av kranhjulens flänsar, som direkt korrelerar med slitage, är det ett tydligt tecken på rälsgnagande. Under normal drift bör sådant slitage eller grader inte uppstå. Närvaron av grader på hjulflänsarna påverkar utseendet avsevärt och indikerar slitage, vilket gör det till en viktig metod för upptäckt.

Friktionsmärken på kranskenor

Tydliga, polerade friktionsplan på kranskenornas sidor, skarpa kanter på styrskenorna och vita, glänsande fläckar på rälsens ovansida indikerar rälsbitning. Eftersom det kan vara svårt att upptäcka gnagskenor i dess tidiga skeden, kan en undersökning av hur kranskenans spårsida ser ut hjälpa till att fastställa dess förekomst. Om det finns ojämna eller onormala löpmärken på rälssidorna, som skiljer sig från kranhjulens ordinarie bana, tyder det på rälsbitning. Att inspektera dessa märken kan avslöja tidpunkten och allvaret av problemet, vilket hjälper till att lösa det.

Avvikelse i bromsning och start

Förutom visuell inspektion av hjul och räls, kan observation av traverskranens beteende under inbromsning och start också identifiera rälsbitsproblem. Om brokranen uppvisar ovanligt beteende under inbromsning och start, såsom överdrivet motstånd, långsam starthastighet eller förlängd bromssträcka, och dessa problem observeras ofta, kan det indikera närvaron av rälsbitning. Denna avvikelse kan vara ett avgörande tecken på att kranen har problem med sina hjul eller band.

Förändringar i kranhjul och rälsgap

Vid normal drift bör ett specifikt standardavstånd upprätthållas mellan kranhjulsflänsarna och kranskenorna. En märkbar ökning eller minskning av detta gap kan tyda på snedställning eller ojämnheter i kranrälsspåret eller kranänden. Sådana oregelbundna gapförändringar kan påverka kranens stabilitet och effektivitet, vilket kan leda till allvarligare problem med rälsbitning.

Kranskevning

Om en traverskran visar tecken på skevhet under drift, beror det ofta på problem som felinriktade hjul, ojämna kranskenor eller strukturella problem i själva kranen. Skevningar påverkar inte bara kranens driftseffektivitet utan förvärrar också slitaget på hjul och rälsen, vilket ökar risken för rälsbitning. Regelbundna inspektioner och underhåll av kranen är nyckeln till att förhindra snedställning och säkerställa korrekt inriktning och stabilitet.

Bullerproblem

Det genomträngande ljudet som produceras vid rälsbitning orsakas av onormal friktion mellan kranhjulen och kranskenorna. Detta ljud är inte bara obehagligt utan fungerar också som ett tydligt varningssignal för gnagande skenor. I svåra fall kan rälsbitning till och med få EOT-kranen att uppvisa en hoppande rörelse, känd som "klättring på rälsen". Detta kan skada kranstrukturen och allvarligt påverka säkerheten och precisionen vid operationer. Därför bör alla ovanliga ljud föranleda omedelbar inspektion och korrigerande åtgärder.

Analys av orsaker som leder till rälsbitning i kranhjul

Flera faktorer bidrar till rälsbitning i traverser, såsom kranrälsproblem, kranhjulsproblem, broramsdeformation, synkroniseringsproblem i transmissionssystemet och oöverensstämmelse mellan kranhjul och kranskenor.

Järnvägsfrågor

- Rälsdeformation: Frekvent drift av kranen kan leda till intermittent tryck och intern växelspänning på rälsen, vilket orsakar deformation eller förskjutning. Medan traverskranar är designade för att åka i en rak linje, kan verkliga operationer som involverar lastbärande och vinklade lyft införa ytterligare stress, vilket ökar risken för rälsbitning. Faktorer som geologiska sättningar kan också påverka kranskenornas fundament, vilket leder till deformation. Variationer i ledarstilar och operatörsfärdigheter mellan olika företag kan också påverka rälsen negativt.

- Felaktig järnvägsinstallation: Överdriven horisontell böjning eller rakhetsfel som överstiger 2 mm kan leda till fasta segmentbitskenor.

- Järnvägsspårproblem: En för bred spårvidd kan göra att utsidan av hjulflänsen biter i skenan, medan en för smal spårvidd kan göra att den inre sidan gör det.

- Vertikal höjdskillnad i skenor: En betydande vertikal höjdskillnad mellan två skenor i samma tvärsnitt kan orsaka rälsbitning på både de högre och nedre rälsen, vilket kan bero på installation, underhåll eller grundsänkning av anläggningens pelare.

- Järnvägsparallellismskillnad: Om de två skenorna inte är parallella och bildar en "utåtgående åtta" eller trumpetform, kan det leda till rälsbitning.

Problem med kranhjul

- Tillverkningsfel i hjul: Om diametrarna för de två drivande hjulen skiljer sig, kommer kranen att färdas med olika hastigheter på varje sida under samma motorhastighet, vilket skapar en "cirkelritningseffekt" och leder till stel kontakt mellan hjulflänsen och skenan på båda sidor, vilket orsakar rälsbitning.

- Överdriven horisontell avvikelse i hjul: Den horisontella avvikelsen vid hjulinstallation bör inte överstiga 1/1000 av hjulets uppmätta längd, och snedriktningarna för ett hjulpar på samma axel bör vara motsatta för att undvika rälsbitning.

- Överdriven vertikal avvikelse i hjul: Om hjuländens ytlinje bildar en vinkel med lodlinjen, vilket gör att hjulet är i lutat tillstånd, bör den vertikala avvikelsen inte överstiga 1/400. Denna typ av rälsbitning är vanligtvis förknippad med drivhjulet och inte det drivna hjulet.

- Ojämnt hjulavstånd längs diagonalen: Avvikelser i rakhet eller ojämnt avstånd längs diagonalen på två hjul på samma spår kan också leda till bitande skenor.

Deformation av broram

Långvarig drift utöver lastkapaciteten, kvarvarande spänningar i kranens huvudbalk och andra faktorer kan orsaka deformation i huvudbalken, ändbalkarna och kranens ram, vilket leder till sneda hjul och rälsbitning.

Transmissionssystem asynkron

Om två motorer i den stora bilen har olika hastighet eller en motor är skadad, kan det orsaka olika linjära hastigheter på hjulen, vilket leder till att hela krankroppen snett och rälsen biter. Dessutom kan stora skillnader i transmissionsgapet mellan kopplingar eller ett misslyckande att starta hjulen samtidigt också resultera i rälsbitning. Obalanser i växelspel, lossade axelkilar eller andra problem inom kranens drivmekanism kan ytterligare förvärra detta problem.

Missmatch mellan kranhjul och räls

Inkompatibilitet mellan kranhjulen och kranskenorna kan leda till rälsbitning. Om gapet är för litet kommer hjulflänsen att komma i kontakt med sidan av skenan, vilket leder till att rälsen biter; ett för stort gap kan ha en liknande effekt. Om alla fyra hjulen inte är på samma horisontella plan, kan ett av drivhjulen hänga eller slira, vilket gör att kranen snett under drift. Dessutom kan skräp på kranrälsspåret orsaka ojämna hjulhastigheter, vilket bidrar till rälsbitning.

Lösningar för problem med rälsbitning på traverskranar

Järnvägsinriktning

När nya skenor väl är installerade måste de genomgå grundliga justeringar innan de tas i bruk. Innan du påbörjar justeringsprocessen, se till att alla nödvändiga verktyg är förberedda, såsom måttband av stål, nivåinstrument, spännare och fina ståltrådar.

- Mätning av spårviddsavvikelser: Använd ett stålmåttband för att bestämma spårvidden (avståndet) mellan de två skenorna. Noggrann mätning av spårviddsavvikelsen är avgörande för att säkerställa om skenornas parallellitet uppfyller de operativa kraven för traverskranen. Om spårviddsavvikelsen är för stor leder det oundvikligen till rälsgnag i kranen. Exakt och effektiv mätning av spårviddsavvikelser, med datanoggrannhet ner till millimetern, är därför väsentligt vid rälsbitningsinspektioner.

- Kontrollera järnvägens rakhet och höjd: Justera skenans horisontella rakhet med hjälp av spännare och fina ståltrådar, och använd nivåinstrument för att kontrollera om höjderna på de två skenorna är enhetliga. Inspektion och justering av rälsens rakhet och höjd är avgörande för att bedöma kvaliteten på rälsinstallationen och deras funktionella skick. Om det finns betydande fel i räls rakhet eller höjd, kan man dra slutsatsen att traversen sannolikt kommer att uppleva rälsgnag under drift. Därför är att upptäcka problem med räls rakhet och höjd ett viktigt sätt att diagnostisera rälsbitning i brokranar. Genom att undersöka och justera dessa aspekter kan rälsbitsproblem förebyggas.

- Justera gamla skenor: Metoden och kraven för att justera gamla räls liknar de för nya räls, men det är viktigt att göra en detaljerad inspektion i förväg. Detta inkluderar att kontrollera för eventuella sprickor eller brott i rälsen, se till att alla bultar och muttrar är säkra och inspektera alla rälsplattor och shims för skador. När du korrigerar hela skenan, använd lämpliga verktyg och metoder för att mäta de två rälsens mått, planhet och rakhet, och registrera eventuella avvikelser.

Felaktig installation av räls eller bristande efterlevnad av tekniska installationskrav, vilket leder till avvikelser i rälsspännvidd och höjdskillnader mellan räls med samma spännvidd, kan orsaka rälsbit i kranen. Installationsstandarderna för skenor föreskriver att den relativa höjden av två skenor inte bör överstiga 10 mm, rakhetsfelet bör vara inom 3 mm, sidoförskjutningen vid skarvarna bör inte vara mer än 1 mm och det tillåtna spårvidden bör inte överstiga 15 mm. För att komma till rätta med rälsproblem bör justeringar i första hand fokusera på att korrigera höjdskillnader samtidigt som man justerar spårvidden. Vanliga stålplåtar, valda utifrån uppmätta fel och som säkerställer en slät, jämn yta, kan användas som mellanlägg. Skenorna ska vara ordentligt fyllda under för att förhindra upphängning och säkras med bultade skenklämmor. Denna metod är enkel, ekonomisk och säkerställer att de justerade skenorna uppfyller de krav som krävs för höjdskillnader.

Inspektering av kranhjul

Inspektera först kranhjulen för eventuella sprickor, slitbanor som flagnar eller fördjupningar. Tidig slitage kan göra att hjulets slitbana kollapsar eller plattar. Slitaget på hjulflänsen bör vara ≤5% och slitbanan ≤1,5%, utan ytgropar, för att uppfylla användningsstandarder. Om diameterskillnaden mellan två drivande hjul överstiger 0,2 mm av deras diameter, eller för drivna hjul, överstiger 0,5 mm, bör hjulen bearbetas om för att uppnå enhetliga grunddimensioner. Diameterskillnaden mellan drivande och drivna hjul bör inte överstiga 3 mm.

- Mätning av diagonaldata för stora bilhjul: Välj ett spåravsnitt med bra linjäritet, kör kranen på detta spår och använd bromsok för att hitta mitten av hjulspåren, rita en rak linje därefter. Häng ett lod och markera mittpunkterna på spåret direkt under lodet. Gör detta för alla fyra hjulen för att hitta mätpunkterna för hjuldiagonalerna. Flytta sedan bort kranen och mät avståndet mellan de diagonala hjulens mittpunkter med ett stålmåttband. Detta avstånd är hjulets diagonal. Justeringar bör göras för hjulspännvidd, diagonal och positionsskillnader: avvikelsen i hjulspännvidd och diagonal för den stora bilen bör inte överstiga +7 mm, och för den lilla bilen bör inte överstiga +3 mm, med positionsskillnaden som inte överstiger 2 mm. Om dessa värden inte uppfyller standarderna, justera hjullagrens distanser på vardera sidan för att flytta hjulen. Alternativt kan du förstora bulthålen i ändtruckens lagerboxar för att justera positioneringen.

- Hjuldiametermätning: Att mäta hjuldiametern är en avgörande inspektionsmetod. Det är viktigt att kontrollera storleksavvikelser och slitage i hjuldiametern. Att fastställa hjulslitage kan avslöja onormalt slitage på hjulen. Om slitaget är uttalat på gemensamma ställen indikerar det att traversen har upplevt rälsbitning under drift. Att analysera läget för de slitna hjulen och motsvarande spåravsnitt kan hjälpa till att identifiera platsen för rälsbitsproblemet, vilket ger starkt stöd för efterföljande hantering.

Byt ut slitna hjul i par för att eliminera effekterna av diameterskillnader på driften och justera monteringsprecisionen för hjulenheten för att minska tillverkningsfel. Vid montering av hjul bör horisontell avvikelse kontrolleras inom △≤ L/1000 (L är hjulets uppmätta diameter längs den parallella referenslinjen) och vertikal avvikelse inom △≤ H/1000 (H är den uppmätta höjden på hjulet i vertikal riktning).

Inspektera och justera drivmekanismen:

- En noggrann inspektion av drivmekanismen är nödvändig. Om det finns ett betydande gap i kopplingarna eller växellådan krävs reparationer eller byten.

- Efter att ha installerat drivhjulet på den stora bilen, bör inriktningen av den horisontella axeln mellan den integrerade kopplingen, växellådan och drivmotorn kontrolleras och justeras. För att förhindra växlingar bör positioneringsblocken svetsas fast ordentligt i växellådan.

- Hastigheten på motorerna i drivmekanismen bör testas och justeras. Om motorernas hastigheter på båda sidor förblir inkonsekventa, är det lämpligt att ersätta dem med motorer av samma märke och modell för enhetlighet.

- Att säkerställa att bromsarna i båda ändarna av kranen är samordnade och helt öppna under drift, utan ytterligare friktionsmotstånd, kan förhindra uppkomsten av ojämnt bromsmoment och efterföljande rälsbitning under bromsning.

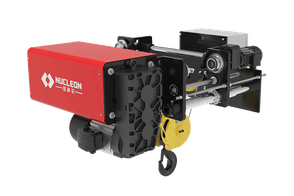

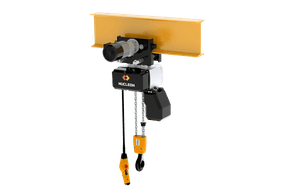

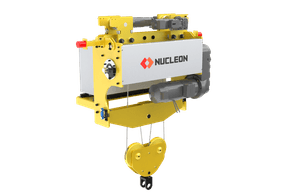

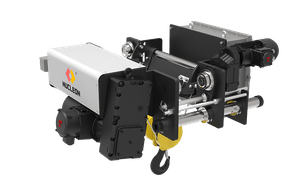

Nucleon:s fördel för att förebygga och lösa traverser med rälsbitning

Som expert på kranområdet förstår jag att det är avgörande att välja en pålitlig krantillverkare innan köpet för att minimera förekomsten av problem som rälsbitning. På Nucleon är vi stolta över vårt förebyggande och lösningsorienterade tillvägagångssätt mot rälsbetningsproblemet i våra traverskranar och portalkranar, särskilt vår europeiska standardkran.

Innovativ europeisk standardkrandesign:

Våra kranar har en lättviktsdesign med variabel hastighetskontroll för hela fordonet. Detta möjliggör steglös hastighetskontroll av alla kranmekanismer (med ett brett hastighetsområde och ett förhållande på 1:10). Ett sådant system säkerställer att start, inbromsning och acceleration/retardation är mjuk och skonsam, vilket avsevärt minskar den negativa påverkan av stötbelastningar på kranens huvudsakliga lastbärande komponenter. Denna konstruktion minskar effektivt den sidokraft som utövas på kranvagnens hjul på grund av tröghetsbelastningar vid start- och stoppmomenten för kranvagnen, vilket avsevärt minskar förekomsten av rälsbitning.

Strategiska designfunktioner:

Vid design av våra kranar installerar vi horisontella styrhjulsgrupper på ena sidan av kranvagnens ändbalk. Detta säkerställer att det alltid finns ett säkert mellanrum mellan kranvagnens hjul och spåren, vilket effektivt förhindrar rälsbitning. Dessa funktioner kan anpassas baserat på budget och är inte obligatoriska. För kranar med en spännvidd som överstiger 40 meter är en korrigeringsanordning (mekanisk eller elektrisk) för vagnmekanismen nödvändig.

Erfaret installationsteam:

Med över ett decenniums erfarenhet av kraninstallation och service av mer än 1 000 traverskranar- och portalkranarprojekt, justerar våra ingenjörer noggrant installationerna efter förhållanden på plats, vilket avsevärt minskar sannolikheten för rälsbitsproblem.

Dedikerad kundsupport:

Skulle en rälsbitningsincident inträffa, har Nucleon ett professionellt efterförsäljningsteam redo att hjälpa till. Vi erbjuder distansvägledning eller lösning på plats av våra eftermarknadsingenjörer, vilket säkerställer snabb och effektiv problemlösning för våra kunder.

På Nucleon Crane är vi fast beslutna att leverera inte bara högkvalitativa kranar utan också omfattande lösningar för vanliga utmaningar som rälsbitning, vilket säkerställer att våra kunders verksamhet löper smidigt och säkert.

Slutsats

Underhållet av traverser, särskilt förebyggande och upplösning av rälsbitning, involverar att ta itu med en rad faktorer, inklusive kranrälsdeformation, kranhjulstillverkning, installationsfel, broramsdeformation och synkroniseringsproblem i transmissionssystemet. Att betona förebyggande åtgärder och regelbundet underhåll är avgörande. Tidig upptäckt och snabb reparation kan avsevärt minska förekomsten av rälsbitning, vilket säkerställer säker och effektiv produktion. En heltäckande förståelse och systematisk hantering av dessa faktorer kan effektivt minimera förekomsten av rälsbitning och därigenom säkerställa säkerheten och effektiviteten i krandriften.

FAQ

1. Hur ofta ska jag inspektera min travers för att se om det finns problem med rälsbitning?

Regelbundna inspektioner är avgörande. Det rekommenderas att inspektera din kran minst två gånger om året eller enligt tillverkarens riktlinjer.

2. Vem ska utföra underhållskontroller för rälsbitsproblem?

Kvalificerad underhållspersonal eller kranservicetekniker bör utföra dessa kontroller för att säkerställa noggrannhet och säkerhet.

3. Krävs specialutbildning för underhållsteam som hanterar rälsbitning?

Ja, underhållsteam bör utbildas i krandrift, diagnos av vanliga problem som rälsbitning och säkerhetsprotokoll.